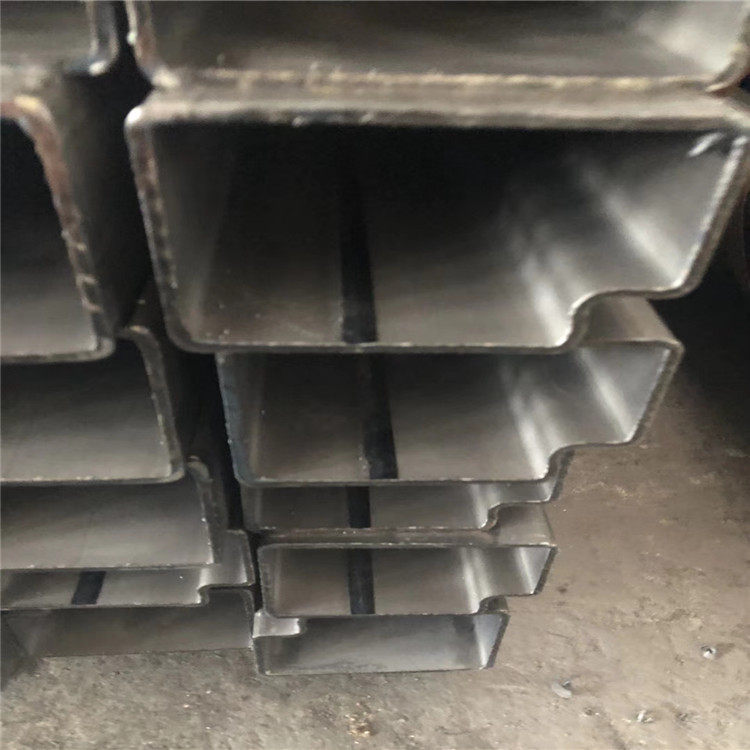

120*120*12方管 遂宁Q510方管 玻璃幕墙

奥氏体化保温时间对高速钢轧辊组织和性能有一定的影响。淬火保温时间影响高速钢轧辊的显微组织,宝钢将含量为2.28%C,4.66%W,4.79%Mo,6.05%V,7.70%Cr,0.60%Ni,0.80%Si和0.50%Mn高速钢轧辊经1000℃奥氏体化后,研究了显微组织变化情况。奥氏体化保温2h后,高速钢轧辊组织中的碳化物以M7C3型为主;保温4h后,碳化物以M2C型为主;保温6h后,碳化物则以MC型为主。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

怎样使用炉的风量?答:炉风量按高炉容积大小、炉缸填充方法、点火方式、设备可靠程度不同而有所不同。一般炉使用的风量为高炉容积的0.8~1.2倍(约为正常风量的50%)。高炉容积大,用填焦法填充炉缸,设备可靠程度较低,故障多时应采用偏下限的风量;相反,高炉容积小,用填柴法填充炉缸,设备可靠时可选用偏上限的风量。采用热风点火时,始送风即可接近炉风量;而用人工点火时,始送风一定要小,以免大风将火灭,然后再根据风口引火物的燃烧情况逐渐加大送风量直到接近炉风量。

石油专用矩形管主要用于油、气井的钻探及油、气的输送。它包括石油钻矩形管、石油套矩形管、抽油矩形管。石油钻矩形管主要用于连接钻铤和钻头并传递钻井动力。石油套矩形管主要用于钻井过程中和完井后对井壁的支撑。以保证钻井过程的进行和完井后整个油井的正常运行。抽油矩形管主要将油井底部的油、气输送到地面。石油套矩形管是维持油井运行的生命线。由于地质条件不同。井下受力状态复杂。拉、压、弯、扭应力综合作用作用于矩形管体。这对套矩形管本身的质量提出了较高的要求。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

近年来,由于 、科研、电子工业等方面的发展需要,特别是对高科技产品(如计算机、激光、微波等)的需求,对铁氧体电子材料的需求大大增加,对其性能也提出了更高的要求。目前,高性能铁氧体电子材料属于当今世界的高科技产品,具有广阔的发展前景,而国内对这一产业的发应用尚处于起步阶段,相对于欧美、日本等发达 而言,有很大差距。研究发高性能铁氧体材料对我国的技术进步和经济发展、巩固 等都具有重大意义。某电子生产企业经过长期研究和反复试验,试制出具有世界同类产品性能的某类铁氧体电子材料产品,(该产品世界年需求量约万H左右,世界市场价格为,"万元YH),由于该范围不断扩大,其需求量将会逐年提升,市场前景广阔,但实验室试制出的科技成果要应用于工业化生产、要转化为生产力及经济效益,有许多不同的地方,还有许多工作及技术难题尚待解决,实验成果的取得,只是该技术过程的关键一步。

而且为促进上述技术的发和发展,必须进一步发展相关基础技术,提高基础技术和发新技术。为降低成本,进一步发展精炼工艺,因此必须在快速二次精炼技术取得飞跃发展的同时,使整个二次精炼工序达到节能和简化,并使各工艺实现多功能化和集约化。另外,从节约资源和降低成本方面来看,要求进一步提高钢水的收得率。为满足这些要求,因此对炼技术、熔剂精炼技术和精炼终点控制技术等进行研究是不可或缺的。二次精炼工艺技术的发展,除了可以降低生产成本和提高精炼速度外,近年来从环境友好型精炼工艺构筑观点来看,也是很重要的。